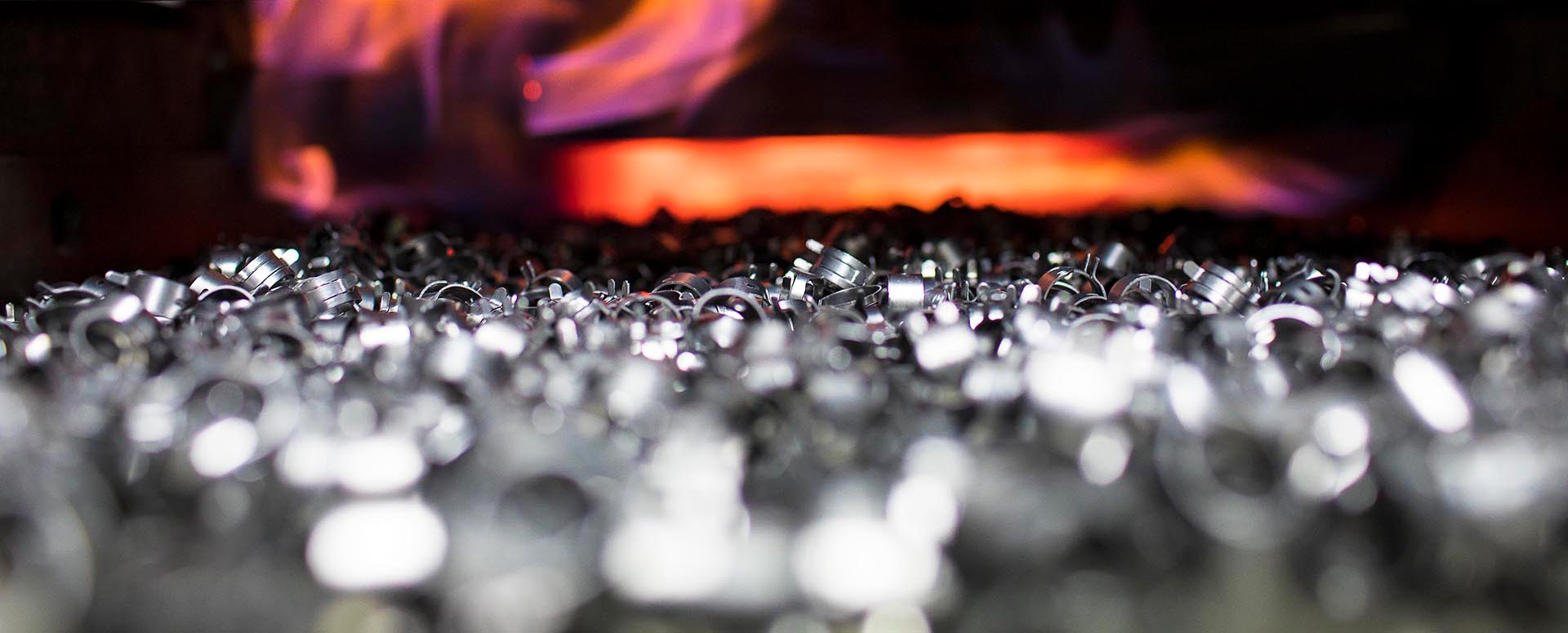

Härten

Um Material wie Federstahl optimal weiterverarbeiten zu können, greifen wir bei unseren Fertigungsprozessen auf die Wärmebehandlung durch das sogenannte Bainitisieren (Zwischenstufenvergüten) zurück. Dieses Verfahren bietet uns als Dienstleister ein hohes Maß an Prozess-Sicherheit und Flexibilität. Ein großer Wettbewerbsvorteil gegenüber konventionellen Härteverfahren.

Die Vorteile dieser Art der Wärmebehandlung ermöglichen es uns bei Vogt, kundenspezifische Serienprodukte wie auch Prototypen schnell und wirtschaftlich zu fertigen. Durch die zusätzlichen Vorteile des Endprodukts, wie der Minimierung des Härteverzugs und der bestmöglichen Zähigkeit bei hoher Härte, gibt es ein breites Spektrum an Anwendungsmöglichkeiten.

Das Verfahren des Bainitisierens findet man zum Beispiel bei:

-

Sicherheitsgurtbeschlägen

-

Wälzlagerkomponenten

-

Motoren- und Getriebeteilen, Achsen, Wellen

-

Komponenten in hochbelasteten Einspritzpumpen

Das Anwendungsgebiet umfasst im Allgemeinen Bauteile, die aus einem Blech oder einem Band mit kleinem Querschnitt hergestellt werden. Vor allem für Dünnschnittbauteile aus Kohlenstoffstahl eignet sich das Bainitisieren ideal, da hier eine außerordentliche Belastbarkeit erforderlich ist. Aber: Nicht alle Bauteile sind für das Härten per Zwischenstufenvergütung geeignet.

Die Vorteile und positiven Eigenschaften können nur erzielt werden, wenn während der Abkühlung keine anderen Gefüge, z.B. Ferrit, Perlit, oberer Bainit gebildet werden. Dementsprechend gibt es eine Reihe an Bauteilen, welche typischerweise für diese Version des Härtens verwendet werden.

Härten im Salzbad

Während beim normalen Härten der Härteanstieg durch Martensitbildung erreicht wird, handelt es sich bei der Zwischenstufenvergütung um eine isotherme Gefügeumwandlung in der Bainitstufe, die bei einer festen Temperatur stattfindet.

Hierbei wird das Bauteil zuerst austenitisiert, das heißt es erfolgen abhängig vom Werkstoff Wärmebehandlungen bei Temperaturen von 800 – 1.050°C. Dieser Prozess findet auch beim konventionellen Härten statt. Der folgende Abschreckvorgang wird dann allerdings in der Austenitisierungstemperatur, also oberhalb der Martensitbildungstemperatur, abgefangen. Hierfür wird im Allgemeinen ein Salzbad mit einer Temperatur von ca. 300 – 400°C gewählt.

Kurzzusammenfassung des Verfahrens:

-

Erwärmen auf Austenitisierungstemperatur

-

Halten der Temperatur

-

Abschrecken im Salzwarmbad

-

Halten im Warmbad bis die Gefügeumwandlung abgeschlossen ist

Als Endprodukt dieses Prozesses entstehen Bainitgefüge. Diese Gefüge weisen spezielle Eigenschaften auf gegenüber den beim konventionellen Härten entstehenden Gefügen.

Diese sind im Einzelnen:

-

deutlich geringerer Härteverzug der Teile

-

längere Lebensdauer bei hohen Werten

-

glatte Oberfläche (keine Oxydationsreste)

-

sehr gute Kombination aus Härte und Zähigkeit